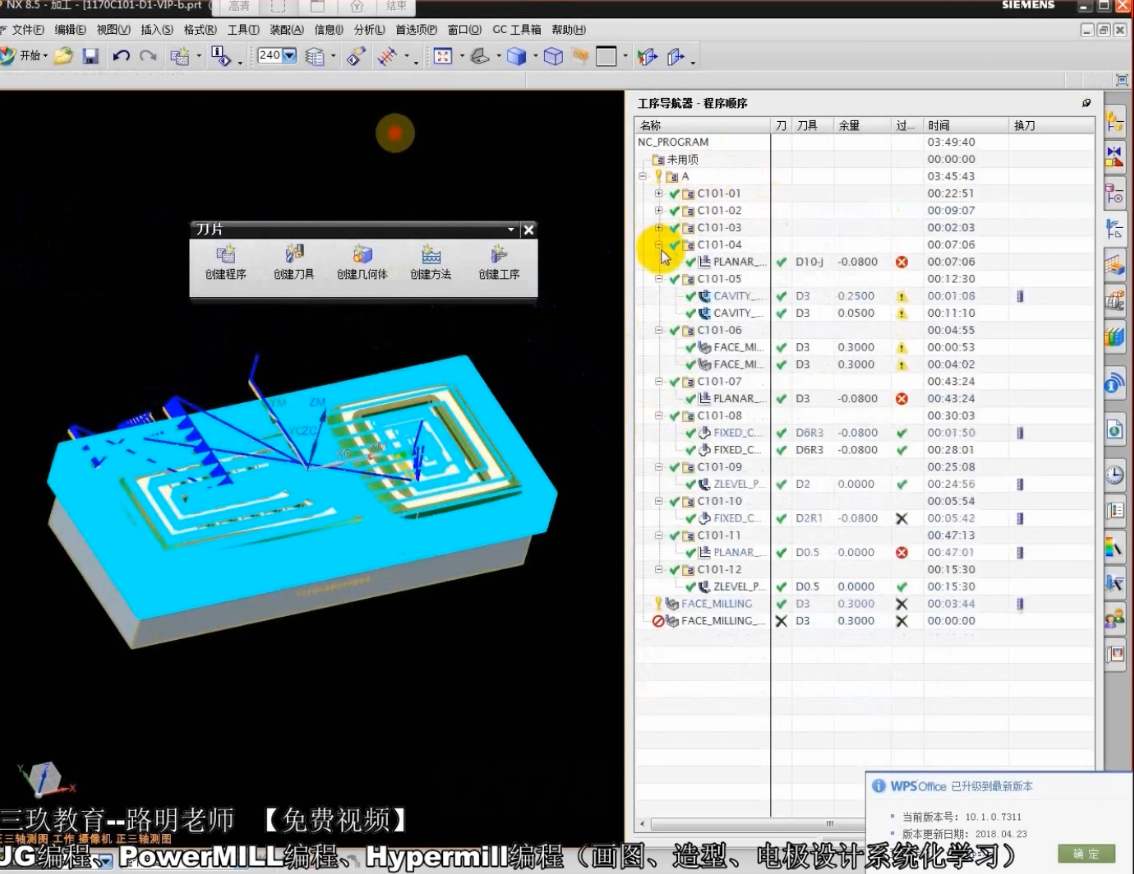

东莞技能培训:UG编程二次开粗的应用与技巧

开粗,系统将计算指定的参考刀具进行切削加工后剩下的材料,然后将剩下的材料作为当前操作定义的切削区域。使用参考刀具进行二次开粗,类似于其它“型腔铣”,但它仅限于在拐角区域的切削加要。使用参考刀具进行二次开粗时,先择参考刀具必须大于当前使用中的刀具直径。

1.计算速度快。使用参考刀具二次开粗比用 IWP 或 3D 进行二次开粗计算速度快,占用内存少。

2.没有依赖性。使用参考刀具二次开粗不需要和粗加工放在同个程序父本组下,不需要定义几何体父本组。没有关联性,便于编辑和修改切削参数。

比如我们在比效狭窄的地方使用螺旋下刀,往往要设定最小螺旋直径,这样一来狭窄的地方就下不去,留下了残料。如果用参考刀具,就有踩刀的危险,因为参考刀具是不会考虑到螺旋下刀下不去的残料。

1.可选择比粗加工大的刀具。参考刀具只是系统计算时的假想刀具,选择参考刀具时,可以选择比实际粗加工适当大一些的刀具ASP编程,这样加工安全性好刀具不易切削入小角中,能够保证二次开粗顺利进行

2.可选择比粗加工更大的加工公差。使用参考刀具二次开粗可以选择比上-道粗加工更大的加工公差,可以减少空刀的次数

2.基于层的工序模型IPW 加工简单部件时,刀轨处理时间较 3D 工序模型点著减少,加工大型的复杂部件所需时间更是大大减少

3.可以在粗加工中使用较大的刀具完成较深的切削,然后在后续操作中作用同一刀具完成深度很浅的切削以清除阶梯面

5.你可以将多个粗加工操作合并在一起,以便对给定的型腔进行粗加工和二次开粗,从而使加工过程进一步自动化

2.和 3D 相比两者算刀路的参考对象不同:其于层 IPW 是 2D 余量,3D 是 3D余量。

1.使用工序模型 IPW 时一定不能放在 NONE 程序父本组下进行,需要特别注意。因为在“可视化”和“型腔铣”中,NONE 程序父体组中的操作将被忽略,所以如果尝试在 NONE 父本组中的一个操作生成新的刀轨,并且设置了“使用工序模型”选项,系统将针对输入“工序模型”使用最初定义的毛坯几何体,这样此次操作依然是粗加工,而不能进行二次开粗asp源码如何使用。

2.使用工序模型 IPW 时一定放在和粗加工同一个父本组下进行。系统会根据前刀轨生成一个小平面体,而当前操作会以此小平面体作为毛坯进行二次开粗。

1.便用和显示“三维工序模型”需要占用大量的内存来创建小平面体。为了减少占用的内存和重复使用小平面体,可以下步骤创建“三维工序模型 IWP”并保存在单独的部件文件中。粗加工正确生成刀具路径后,选择路径模拟-Generate IPW 选项设为“好”-将IWP 保存为组件复先项中,进行2D 路径模拟--创建,则可创建“三维工序模型”小平面体,然后将创建的小平面体移至对应层保存起来。当需要使用时,可将“二维工序模型”小亚面体作为毛坏进行“型腔铣”而完成二次开粗。这样可以节省内存,因为小平面模型在使用后不会继续驻留内存中,而且只要操作处于最新状态,便可以重复使用小平面模型。通过这种方法完成二次开粗,对粗加工没有依赖性,相对独立,便于修改。

1.使用 3D 工序模型作为“型腔铣”操作中的行坯几何体,可根据真实工件的当前状态来加工某个区域。这将避免再次切削已经加工过的区域。

3.使用 3D 工序模型 IPW 开粗不用担心刀具过载,不用担心哪个地方没有清除到,不用考虑哪些地方残料过多而被一次加工出来,不用考虑毛坯的定义。

使用 3D 工序模型 IPW 二次开粗计算时间长和可能产生较多的空刀。对上道加工工序有关联性,上道工序发生变化,当前操作必须重新计算。

2.而使用基于层工序模型IPW 和使用 3D 工序模型PW 二次粗,是把粗加工剩余材料当作毛坏进行二次开粗,开粗后的余量匀均,但计算时间长加工效率相比参考刀具二次开粗要低